産総研:SiCウェハ鏡面研磨速度を12倍に:パワー半導体用(動画):

AIST:SiC wafer mirror polishing speed increased by 12 times:

AIST:SiC晶圆镜面抛光速度提高12倍:用于功率半导体

-高速化が難しかったSiCラッピング加工工程を大幅改善-

開発の概要:

- SiCウェハの鏡面研磨を、従来より12倍の速度で達成

- 研磨高速化で課題だった摩擦熱と砥粒切れ問題を解決

- 複数枚ウェハを同時加工するバッチ式研磨で、加工時間を大幅短縮

産業技術総合研究所:

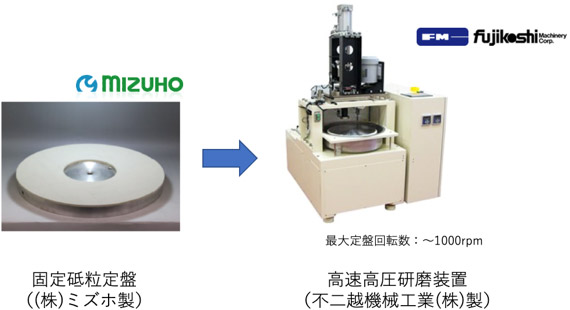

株式会社ミズホ:

不二越機械工業:SiCウェハの平坦化を高速で達成するラッピング技術を開発した。

特に、低速度だった鏡面化工程では従来の12倍の研磨速度が得られた。

枚様式加工法の鏡面研削工程に匹敵する。

新たなバッチ式加工技術を確立した。

本技術の詳細:

2021年9月1日よりオンラインで開催される砥粒加工学会学術講演会(ABTEC2021)にて、報告される。

SiCウェハ製造コスト削減:

SiCウェハの普及拡大には、「パワー素子基板・SiCウェハ製造コストの低減」が、最も重要である。

SiCウェハ加工の量産性向上:

SiCウェハ加工工程には、高速化および並列処理も必要である。

現状の問題点:

現在、SiCウェハの量産効率が悪い。

SiCウェハは、極めて加工の難しい高硬脆材料である。

現在のSiCウェハ平坦化は、研削加工あるいは研磨加工で行われている。

研削加工

研削加工は、枚葉式で量産効率が悪い。研磨加工

研磨加工は、バッチ式で複数枚一括処理が可能である。単位時間あたり処理枚数では、6倍以上の時間がかかっている。

今後、効率生産技術が必要:

SiCウェハは、6インチから8インチへ大口径化が進む。

今後、市場拡大に伴い量産規模が増大する。

SiCウェハを今より効率よく生産できる加工技術が必要だ。

従来のウェハの平坦化技術:

ラッピングやポリッシングに代表される研磨技術が、

量産に向いたバッチ式加工技術として知られている。

- しかし、バッチ式加工技術では、

- 定盤の遠心力のためスラリーが切たり、

- 摩擦熱で、研磨できない課題があり、

研磨速度を高められなかった。

新たにダイヤモンド定盤を開発:

そこで、ダイヤモンド砥石を定盤に成型した固定砥粒定盤を作製した。

高速研磨装置と組み合わせることで、問題解決を試みた。

研究の結果:

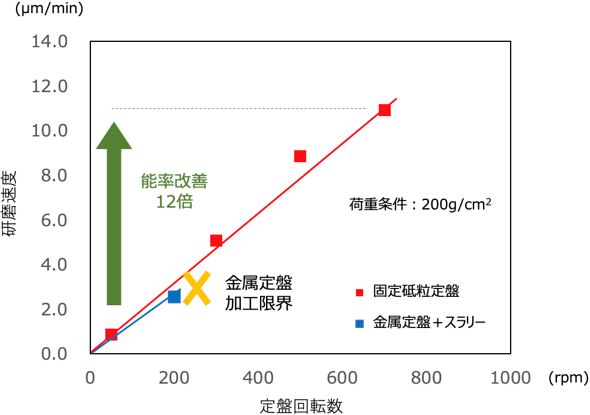

従来、金属定盤とスラリーでの加工:

金属定盤とスラリーを使った加工では定盤回転数200 rpm超で加工が困難となった。今回、固定砥粒定盤を用いた加工:

700 rpmにおいても定盤回転数と研磨速度が比例することを確認した。新旧の比較結果:

スラリーを用いた加工条件(荷重200 g/cm2、回転数:50 rpm)で比較した。

- 新方式は旧方式に比し、12倍の研磨速度である。

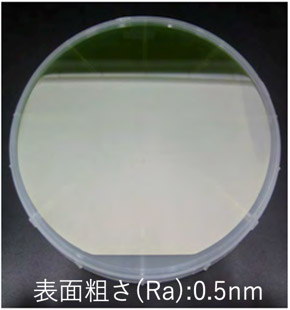

- 新方式の高速研磨されたSiCウェハのRaは、0.5 nmである。

従来の鏡面研削加工と同等の表面品質を達成している。

これら結果で「固定砥粒定盤と高速研磨装置との組み合わせの優位性」が示された。

https://www.aist.go.jp/aist_j/press_release/pr2021/pr20210831_2/pr20210831_2.html