三井E&S:大水深用ライザー接合技術を確立:水深6000mの海底(動画):

Mitsui E & S:Establishes riser bonding tech for deep water:Seabed at depths of 6000m:

三井E&S:建立用于深水深度的立管粘结技术:至6000m深度的海床

三井E&Sホールディングス/三井E&S造船/第一熱処理工業

第一熱処理工業:

ドリルパイプ(石油・ガス・地熱発電などの掘削専用)を製造する日本唯一のメーカーです。

この度、大水深用ライザー接合技術を確立するため、3社で共同開発を開始したことをお知らせします。

日本の排他的経済水域:EEZの海底

日本の排他的経済水域(EEZ)の海底には、

- レアアース、

- 表層型メタンハイドレート、

- 砂層型メタンハイドレート、

- 海底熱水鉱床、

- コバルトリッチクラスト

などが存在しています。

純国産の海底資源として今後の開発が期待されています。

レアアース泥の海底:

この中でレアアース泥は、水深4000から6000mの海底にあります。

石油や天然ガス向けの技術では、最大水深3000mまでしか届きません。

新たなライザー管を開発:

特に、ライザー管(船上から海底まで)の技術は、大水深海底石油や天然ガス開発において、最大の課題です。

従来のライザー管:フランジ構造

接合方法は、「鋼管端部に溶接接合されたフランジをボルトで螺合する方式」を採用。

そのため、大水深になると、ライザー管の総重量も非常に重くなります。

つまり、船上よりライザー管を吊り下げることが非常に困難。

高強度のライザー管:必要性

近年、、大水深用に、板厚を薄くできる高強度ライザー管の開発が進められています。

しかし、フランジ接合のライザー管は、円周溶接部の靱性の低下を招きます。

これを防止する溶接性能が求められるのです。

今回のライザー管:’焼きばめ接合’

これに対して、三井E&Sと第一熱処理工業は、新たなライザー管の接合技術として、’焼きばめ接合’を開発。

’焼きばめ接合’とは:

ライザー管の外径よりも小さい内径の短鋼管(接続管)を加熱し膨張。

そして、ライザー管を、接続管の両端から挿入、その後冷却し接合させる技術。

ライザー管の接合方法として焼きばめ接合を採用すれば、

- フランジ構造に比べ接続管の重量が軽い

- 接続管長さも各接続箇所で容易に最適なサイズに変更可能、

- フランジ接合に比べ接合部の軽量化

さらに、ライザー管自体も、円周溶接部がないため、溶接性能、疲労性能が求められません。

つまり、一般的なライザー管の鋼管(API 5L規格)よりも高強度な鋼管が使用でき、容易に軽量化を図ることが可能。

このように、焼きばめ接合は、従来に比べ格段にライザー管重量を軽量化できます。

この技術が、稼働水深を6000mまで大きく延ばすことができる技術なのです。

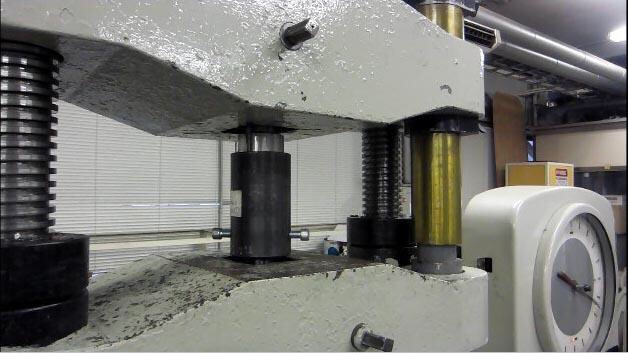

’焼きばめ接合’:有効性を確認

現在、焼きばめ接合された小規模試験体の引張実験を実施済み。

その結果、焼きばめ接合の有効性を確認することができました。

さらに、現在、水深6000m級ライザー管の実機サイズでの強度実験も行うべく準備を進めております。

三井E&S:

ライザー管挙動シミュレーション技術などを保有し、さらには海洋構造物の製造に関して幅広い実績を保有。

第一熱処理工業:

海底石油・天然ガスの掘削部品製造において高品質で世界に貢献しています。

ニュースリリース 三井E&Sグループ