日本:半導体装置と材料(後工程):シェア・ランキング(動画):

Japan: Semiconductor devices and materials (post-process): Share ranking:

日本:半导体器件和材料(后处理):份额排名

ー「日本の装置と材料」の競争力ー

湯之上隆のナノフォーカス:

前回は、前工程/パッケージについて論じた。

「日本のシェアが高いもの」について、

「そのシェア、分類、なぜそうなるか?」分析を行った。

今回は、後工程/パッケージについて論じる。

3D ICでパラダイム・シフト:

ついに、3次元パッケージ(3D IC)時代を迎えた。

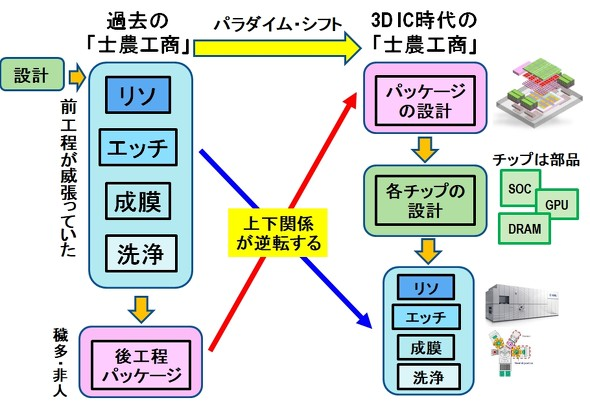

前工程と後工程/パッケージの間で、パラダイム・シフトが起きている。

これにつき以下で指摘する。

パラダイム・シフトの歴史:

1987~2002年:

筆者-湯之上隆が、微細加工技術者だった1987~2002年。

その頃、後工程やパッケージを意識したことがなかった。

2003~2008年:

同志社大学教員として、後工程を調査した。

当時、半導体プロセスには、明確なヒエラルキーがあった(図8)

2010年頃まで:

前工程の技術者が威張っていた。

その中でも、リソグラフィ技術者が最も上位に君臨している。

現代の先端半導体マップ:

ところが時代は変わった。

現代の先端半導体においては、

TSMCなどのファンドリー、

IntelやSamsung などのIntegrated Device Manufacturer(IDM)、

Outsourced Semiconductor Assembly and Test(OSAT)、各社が競って、最新3D ICを開発している。

3D ICにおけるパッケージ開発:

3D ICにおいて、最初に行われるのは、パッケージの設計である。

3D ICへの組み込み部品:

SoC(System on Chip)、

GPU、

DRAMなど「前工程の半導体チップ」は、もはや「部品」である。

「前工程の要素技術は、後工程の部品を製造するため」に、存在する。

後工程/パッケージが注目:

「前工程と後工程/パッケージのヒエラルキー」は逆転した。

その結果、

「後工程/パッケージが注目される時代」に突入した。

「後工程の装置・材料の日本シェア」はどうなっているだろうか?

後工程プロセスとパッケージの役割:

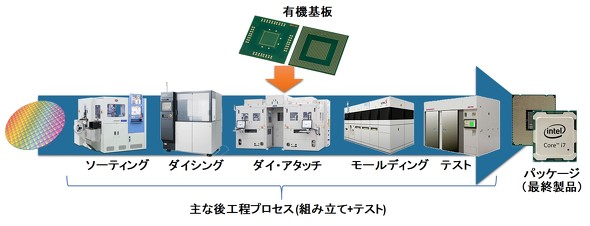

図9に、後工程プロセスの概要を示す。

前工程:

シリコンウエハ上に1000個のチップがつくり込まれる。

それが後工程のダイシングによって個片化される。

基板材料にアタッチされ、

各種テストが行われて、

パッケージングされ、最終製品が完成する。

後工程は極めて複雑:

前工程より後工程が複雑なのは、

「チップが搭載される(主として有機)基板が、用途や企業によって異なる」ためだ。

つまり、

「前工程のシリコンウエハのような世界標準基板は、後工程にはない」のだ。

それが、後工程の理解を難しくしている。

後工程のデザインルールは厳格:

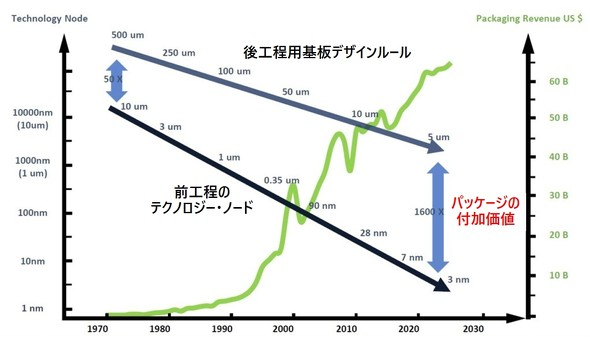

後工程のデザインルールは、前工程のテクノロジー・ノードより3桁大きい(図10)

つまり、

前工程では、TSMCが5nmを量産している。

後工程での、基板デザインルールは5μmだ。後工程/パッケージの重要性:

後工程用基板のデザインルールが、

前工程の微細化に追随するならば、

パッケージ最終製品がとんでもなく高価になる。

「ここに、後工程/パッケージの最大の付加価値」がある。

「単純に、微細化が進めばいいというものではない」のだ。

後工程装置における企業別シェア:

それでは、基板材料、基板、後工程材料、後工程装置における企業別シェア。

日本シェアの位置は、どうなっているだろうか?

ー基板材料、基板、後工程材料、後工程装置のシェア ー

基板材料の企業別シェア:

図12に、各種の基板材料の企業別シェアを示す。

ローエンド向け:

ーPrinted Circuit Board用の銅箔積層板

日本シェアはほとんどない。

中国や台湾メーカーがシェアを占めている。

ハイエンド向け:

ーパッケージ用銅箔積層板

日本シェアは65%以上である。

パッケージ用ビルドアップ基板と、

パッケージ用ソルダーレジストにおいて、

日本が100%を独占している。

世界の主な基板メーカー:

図13に、世界の主な基板メーカーを示す。

基板メーカーの多くがアジアに集中。

「その中でも、日本のイビデンと新光電気」は、突出した技術を保有。

「この2社がなければ、サーバ用プロセッサができない」のだ。

要するに、「イビデンと新光電気が唯一無二の存在」になっている。

後工程材料の企業別シェア:

さらに、各種の後工程材料の企業別シェアを図14に示す。

リードフレーム:

「リードフレーム」で、「日本シェアは37%」にとどまっている。封し材料のモールド:

しかし、「封し材料のモールド」で、「日本シェアは65%」を持つ。FOWLP 用のモールド材

TSMCがiPhone用に開発したInFO(Integrated Fan-Out WLP)など。

「FOWLP(Fan Out Wafer Level Packaging)用モールド材」で「日本シェアは88%」だ。

アンダーフィル材:

加えて、「アンダーフィル材」の「日本のシェアは92%」と、これも独占状態にある。後工程装置の企業別シェア:

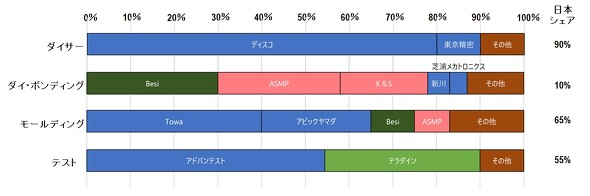

最後に、各種の後工程装置の企業別シェアを図15に示す。

ダイサー

ダイサーでは、日本が90%のシェアを独占。ダイ・ボンディング

ダイ・ボンディング日本シェアは10%のみ、モールディングで65%、

テストで55%と、

いずれも過半を超えている。

後工程での日本の競争力:

このように、

基板材料、基板、後工程材料、後工程装置において、

「総じて日本シェアが高い」のだ。

「日本は、世界的に大きな競争力を持っている」と言える。

後工程/パッケージ用

装置や材料の競争力の源泉高シェアを誇っている日本企業を分析した。

「3つのポイント」が浮かび上がる。

第1は:

一つの材料や装置に特化して、知財を押さえた。

圧倒的シェアを取って、他社を寄せ付けない企業がある。

例えば:

ディスコのダイサー(80%)、

味の素ファインテクノのパッケージ用ビルドアップ材(96%)、

太陽インキのパッケージ用ソルダーレジスト(85%)など、

第2は:

ハイエンド製品に特化し、ワールドクラス技術を開発、

他の企業を寄せ付けない、ハイエンド企業が存在する。

例えば:

ーパッケージ用銅箔積層板では

三菱ガス化学(30%)

昭和電工マテリアルズ(30%)ー有機基板では

イビデンや新光電気の有機基板などである。第3は:

装置、プロセス、材料による包括アプローチを採用。

複数材料提供を、ユーザーに提案する企業がある。

昭和電工マテリアルズ:

この典型例が、昭和電工マテリアルズである。

JOINTコンソーシアムを持つことで、多数の材料供給に成功している。

住友ベークライト:

また、「銅箔積層板とモールド材を提供する住友ベークライト」も、その1社である。

後工程/パッケージで高シェアを獲得:

前工程と同様に、後工程/パッケージにおいても、

現場技術者の真面目で実直なモノづくり。

日本人的な特徴がその競争力の源泉にある。

日本人的な発想や行動様式が、高いシェアに結びついていると推測した。

– EE Times Japan

https://eetimes.itmedia.co.jp/ee/articles/2112/14/news034_3.html