IHI:次世代エンジン/電動化システムを開発:航空機CO2排出量削減:

the world’s 1st jet engine-embedded electric machine with high power density/heat resistant:

世界上第一台具有高功率密度和耐热性的飞机喷气发动机嵌入式电机

~CO2削減に向け,航空機システム全体のエネルギーマネジメント最適化を目指す~-

2020年03月30日-

株式会社IHI:

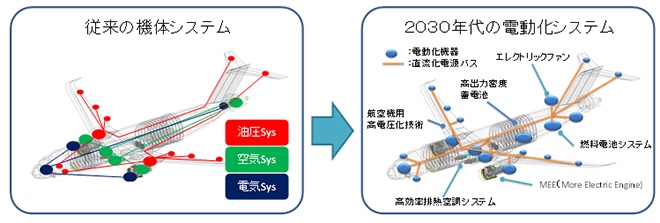

IHIは、航空機/CO2排出量削減に向け、航空機システム/エネルギーマネジメント全体の技術革新を目指します。

「More Electric Architecture for Aircraft and Propulsion,(MEAAP)」を提唱しています。

MEAAP:

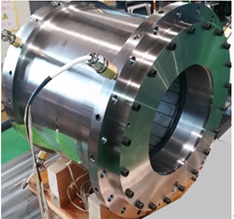

2020年2月,ジェットエンジン後方のテールコーン(*1)内部に搭載できるエンジン内蔵型電動機(*2)(250kW級(*3))を,世界で初めて開発しました。

開発技術:次世代エンジン/電動化システム

MEAAPの最大の課題が,「消費電力の増大に対応できる、大容量の電動機の開発」

従来の航空機:

従来の飛行機では、ギアやシャフト機構を介して,エンジン外側に搭載した電動機とエンジン回転軸をつなぎ発電しています。

この方式で、大容量化した場合,機器の大型化による空気抵抗が、大量に増加します。

最新の航空機:

最新の航空機では,新たに電動機をエンジン回転軸に直結した「エンジン内蔵型電動機に関する研究開発」が、行われています。

IHI:電動化システム

エンジンのうち,最も運用性や整備性に優れる電動機の搭載位置は、テールコーン内部です

振動・衝撃・高温など,

- 電動機にとっては過酷な環境で,

- 大容量電動機をエンジンに搭載方法,

- エンジンの排熱に対する電動機の耐熱性が

技術課題となっていました。

IHI:次世代エンジン

- IHIは,300℃耐熱絶縁被膜/高密度成形コイルなどの材料技術を駆使し,

- 熱・流体・構造技術を活かした新開発の排熱システムを組み合せ,

- テールコーン内部に、エンジン軸直結で搭載し、

- 次世代のエンジン内蔵型電動機を開発しました。

本年2月には,IHI技術開発本部(横浜市)で、地上実証試験を実施し,定格出力250kWを達成しました。

【今後の展望】

2030年代にMEAAPの実現を目指します。

エンジン内蔵型電動機/ジェットエンジン搭載実証を加速,次世代航空機/ハイブリッドエンジン化を目指します。

航空・宇宙・防衛|2019年度|株式会社IHI

https://www.ihi.co.jp/ihi/all_news/2019/aeroengine_space_defense/2020-3-30/index.html

Development of the world’s first Aircraft jet engine-embedded electric machine with high power density and heat resistant

~For optimizing the energy management of aircraft system to reduce CO2 emission~

March 30, 2020

IHI Corporation leads

More Electric Architecture for Aircraft and Propulsion (hereinafter referred to as “MEAAP”)

that aims at the optimization of the total energy management of aircraft system with technological innovation toward CO2 emission reduction from aviation.

As one of the key technology to realize the MEAAP system,

IHI developed an electric machine (250kW)

that can be mounted inside the tail cone located in the aircraft jet engine rear-end in cooperation with domestic companies, and successfully completed the evaluation testing in this February.

This development

was conducted as one of Research and Development Project for Advanced Aircraft Systems toward Practical Application supported by NEDO (Director: Hiroaki Ishizuka).

Developed Technology]

In order to reduce a mechanical loss and aerodynamic loss due to the gear train connecting the engine main shaft and generator,

changing the generator installation method has been studied.

IHI focused on the electric generator directly mounted to the engine main shaft, and determined the location as the engine rear-end, because engine tail cone space is the best location considering the operability and maintenance ability.

However, the environmental conditions such as engine vibration, shock and temperature from exhaust gas path are harsh for electrical components and its thermal and structural design is unfeasible without innovative and unique technology.

IHI developed the cutting-edge technology which enables the high power density and heat resistant generator, including pre-shaped and weld-jointed windings with 300 deg. C high heat-resistant insulation coating.

Additionally, new cooling technology based on IHI’s expertise and experiences on the thermal, aerodynamic and structural technology for the jet engines was incorporated.

By combining these technology,

IHI developed the electric machine that can be directly mounted to the engine shaft at the engine rear-end.

The power generation testing was conducted at IHI Yokohama facility and we achieved 250kW rated power generation in February.

Aero Engine, Space and Defense|2019FY|IHI Corporation

https://www.ihi.co.jp/en/all_news/2019/aeroengine_space_defense/2020-3-30/index.html