Ceramic composite alloy:2000℃以上の耐熱!

Résistance à la chaleur de 2000°C ou plus !

Hitzebeständigkeit von 2000°C oder mehr!

Heat resistance of 2000°C or more!

陶瓷複合合金:耐熱2000℃以上!

ーZr-Ti合金ベースのC/UHTCMCー

東京理科大学

横浜国立大学

物質・材料研究機構(NIMS)ジルコニウム(Zr)-チタン(Ti)合金ベースの「炭素繊維強化超高温セラミックス複合材料(C/UHTCMC)」を開発した。

2000℃以上という極めて高い温度に耐えられる。

極超音速機の表面温度:

時速約6200km(マッハ5)という極超音速機の場合、

航空機体の表面温度は、数千℃に達するといわれている。

ケイ素を含む化合物:

これに耐えうる材料としては、

「超高温セラミックスと炭化ケイ素の複合材料」が注目されている。

ところが、

ケイ素を含む化合物は、

「極めて高い温度環境で、状態変化や化学変化による材料劣化」が懸念されている。

新規複合材料

C/UHTCMCケイ素を含まない新規材料C/UHTCMCを、

溶融含浸法によって合成し、その特性を詳しく調べた。

具体的には、「ZrとTiの含有率を変えた3種類のC/UHTCMC」を作製した。

3種類のC/UHTCMC:

「ケイ素を含まない新規複合材料C/UHTCMC」を、

溶融含浸法によって合成し、その特性を詳しく調べた。

具体的にはZrとTiの含有率を変えた3種類のC/UHTCMCを作製した。

ZrとTiの組成比率がそれぞれ、

- 20:80の「Z20」、

- 36:64の「Z36」、

- 80:20の「Z80」である。

これらを、

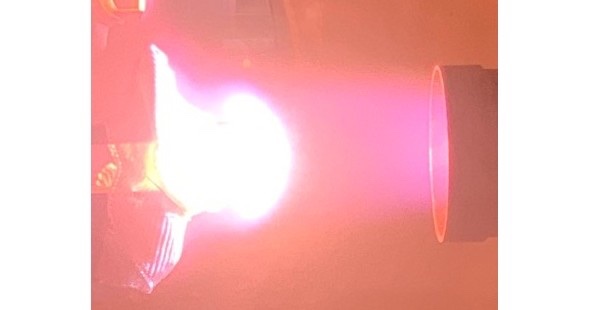

- ノズル間距離150mm、熱流束2MW/m2、

- ノズル間距離 100mm、4.54MW/m2

- ノズル間距離 80mm、6.68MW/m2

異なる3つの条件でアーク風洞試験を行い、各材料の消耗について評価した。

実験結果:

Zr含有量が増えると、試験後に材料の厚さが増す。

表面に形成される酸化物の融点も上昇する。

また、

材料表面に生成された液相が、外表面に流れて複合材料の酸化が促進される。

- Zrを多く含んだ炭化物の方が、

- Ti含有率が高い炭化物よりも、

- 複合材料の劣化を抑えられる。

TiとZrの酸化物:

材料表面に形成された酸化物を評価した。

TiとZrの酸化物は主に、

- 「TiO2固溶体」

- 「ZrTiO4固溶体」

- 「ZrO2固溶体」である。

これらの物質は、「複合材料のさらなる酸化を抑えること」が分かった。

特に、「Z80は超高温環境下において減少量が少なく、耐酸化性も高い」

耐熱材料に最も適していると判断した。

– EE Times Japan

https://eetimes.itmedia.co.jp/ee/articles/2211/28/news044.html

Alliage composite céramique : Résistance à la chaleur de 2000°C ou plus !

-Alliage Zr-Ti à base C/UHTCMC-

Université des sciences de Tokyo

Université nationale de Yokohama

Institut national des sciences des matériaux (NIMS)

Un “composite céramique ultra-haute température renforcé de fibres de carbone (C/UHTCMC)” à base d’alliage de zirconium (Zr)-titane (Ti) a été développé.

Il peut supporter des températures extrêmement élevées de plus de 2000°C.

Température de surface de l’avion hypersonique :

Dans le cas d’un avion hypersonique d’une vitesse d’environ 6200 km/h (Mach 5),

On dit que la température de surface d’un corps d’avion atteint plusieurs milliers de degrés Celsius.

Composés contenant du silicium :

Des matériaux qui peuvent résister à cela

Les “matériaux composites de céramique ultra-haute température et de carbure de silicium” attirent l’attention.

Cependant,

Les composés contenant du silicium sont

“La détérioration du matériau due au changement d’état et au changement chimique dans un environnement à température extrêmement élevée” est une préoccupation.

Nouveau matériau composite

C/UHTCMC

Nouveau matériau sans silicone C/UHTCMC,

Il a été synthétisé par la méthode d’imprégnation à l’état fondu et ses propriétés ont été étudiées en détail.

Plus précisément, “trois types de C/UHTCMC avec différentes teneurs en Zr et Ti” ont été produits.

3 types de C/UHTCMC :

“Nouveau matériau composite sans silicone C/UHTCMC”

Il a été synthétisé par la méthode d’imprégnation à l’état fondu et ses propriétés ont été étudiées en détail.

Plus précisément, trois types de C/UHTCMC avec différentes teneurs en Zr et Ti ont été produits.

Le rapport de composition de Zr et Ti est

“Z20” à 20h80,

36:64 “Z36”,

Il est 80:20 “Z80”.

ces,

Distance entre les buses 150mm, flux de chaleur 2MW/m2,

Distance entre les buses 100 mm, 4,54 MW/m2

Distance entre les buses 80 mm, 6,68 MW/m2

Des essais en soufflerie à l’arc ont été effectués dans trois conditions différentes pour évaluer l’usure de chaque matériau.

Résultat expérimental :

Lorsque la teneur en Zr augmente, l’épaisseur du matériau augmente après le test.

Le point de fusion des oxydes formés en surface est également augmenté.

encore,

La phase liquide générée à la surface du matériau s’écoule vers la surface externe, favorisant l’oxydation du matériau composite.

Le carbure contenant une grande quantité de Zr est

que les carbures à forte teneur en Ti,

La dégradation des matériaux composites peut être supprimée.

Oxydes Ti et Zr :

L’oxyde formé à la surface du matériau a été évalué.

Les oxydes de Ti et Zr sont principalement

“Solution solide de TiO2”

“Solution solide de ZrTiO4”

C’est une “solution solide de ZrO2”.

Ces substances se sont avérées “réduire davantage l’oxydation du composite”.

En particulier, “le Z80 a moins de réduction dans les environnements à ultra-haute température et a une résistance élevée à l’oxydation”.

Nous avons jugé qu’il convenait le mieux aux matériaux résistants à la chaleur.

– EE Times Japon

Keramische Verbundlegierung: Hitzebeständigkeit von 2000°C oder mehr!

-Zr-Ti-Legierung basierend C/UHTCMC-

Wissenschaftliche Universität Tokio

Nationale Universität Yokohama

Nationales Institut für Materialwissenschaften (NIMS)

Ein auf Zirkonium (Zr)-Titan (Ti)-Legierung basierender “kohlefaserverstärkter Ultrahochtemperatur-Keramik-Verbundwerkstoff (C/UHTCMC)” wurde entwickelt.

Es hält extrem hohen Temperaturen von über 2000°C stand.

Oberflächentemperatur von Hyperschallflugzeugen:

Bei einem Hyperschallflugzeug mit einer Geschwindigkeit von etwa 6200 km/h (Mach 5)

Die Oberflächentemperatur eines Flugzeugkörpers soll mehrere tausend Grad Celsius erreichen.

Siliziumhaltige Verbindungen:

Materialien, die das aushalten

„Verbundwerkstoffe aus Ultrahochtemperatur-Keramik und Siliziumkarbid“ ziehen Aufmerksamkeit auf sich.

Jedoch,

Siliziumhaltige Verbindungen sind

„Materialverschlechterung aufgrund von Zustandsänderung und chemischer Änderung in einer Umgebung mit extrem hoher Temperatur“ ist ein Anliegen.

Neues Verbundmaterial

C/UHTCMC

Neues silikonfreies Material C/UHTCMC,

Es wurde nach dem Schmelzimprägnierungsverfahren synthetisiert und seine Eigenschaften wurden im Detail untersucht.

Insbesondere wurden „drei Arten von C/UHTCMC mit unterschiedlichen Gehalten an Zr und Ti“ hergestellt.

3 Arten von C/UHTCMC:

„Neues siliziumfreies Verbundmaterial C/UHTCMC“

Es wurde nach dem Schmelzimprägnierungsverfahren synthetisiert und seine Eigenschaften wurden im Detail untersucht.

Insbesondere wurden drei Arten von C/UHTCMC mit unterschiedlichen Gehalten an Zr und Ti hergestellt.

Das Zusammensetzungsverhältnis von Zr und Ti ist

“Z20” um 20:80,

36:64 “Z36”,

Es ist 80:20 “Z80”.

diese,

Düsenabstand 150 mm, Wärmestrom 2 MW/m2,

Abstand zwischen den Düsen 100 mm, 4,54 MW/m2

Abstand zwischen den Düsen 80 mm, 6,68 MW/m2

Lichtbogen-Windkanal-Tests wurden unter drei verschiedenen Bedingungen durchgeführt, um die Abnutzung jedes Materials zu bewerten.

Versuchsergebnis:

Wenn der Zr-Gehalt zunimmt, nimmt die Dicke des Materials nach dem Testen zu.

Auch der Schmelzpunkt von an der Oberfläche gebildeten Oxiden wird erhöht.

wieder,

Die auf der Oberfläche des Materials erzeugte flüssige Phase fließt zur äußeren Oberfläche und fördert die Oxidation des Verbundmaterials.

Carbid, das eine große Menge an Zr enthält, ist

als Karbide mit hohem Ti-Gehalt,

Der Abbau von Verbundmaterialien kann unterdrückt werden.

Ti- und Zr-Oxide:

Das auf der Materialoberfläche gebildete Oxid wurde bewertet.

Ti- und Zr-Oxide sind hauptsächlich

“TiO2 feste Lösung”

„Mischkristall ZrTiO4“

Es ist eine “ZrO2 feste Lösung”.

Es wurde festgestellt, dass diese Substanzen “eine weitere Oxidation des Verbundstoffs reduzieren”.

Insbesondere “hat Z80 eine geringere Reduktion in Umgebungen mit ultrahohen Temperaturen und eine hohe Oxidationsbeständigkeit.”

Wir haben festgestellt, dass es am besten für hitzebeständige Materialien geeignet ist.

– EE Times Japan

Characterization of carbon fiber-reinforced ultra-high temperature ceramic matrix composites fabricated via Zr-Ti alloy melt infiltration

– ScienceDirect

Abstract

Carbon fiber-reinforced ultra-high temperature ceramic matrix composites (C/UHTCMCs)

were fabricated via Zr-Ti alloy melt infiltration (Zr-Ti MI) using carbon-carbon composite (C/C) preforms and alloys with three different compositions.

Alloys were successfully infiltrated into C/C to form solid solutions of TiC and ZrC,

with melting temperatures > 2900 °C. Notably, residual alloys were not observed after MI occurred at 1750 °C.

Bending strength and fracture toughness of the C/UHTCMCs at room temperature and 1500 °C in air/Ar

revealed that mechanical properties of the composites were similar to those of the C/C preform.

During arc wind tunnel tests at 2000 °C, a recession of C/UHTCMCs fabricated using Ti-rich alloys was observed;

however, this behavior was not observed for the composites prepared using Zr-rich alloys owing to the formation of a ZrO2 solid solution.

Accordingly, Zr-Ti MI is a viable method for preparing C/UHTCMCs without degrading the mechanical properties of the C/C preform, while increasing the ablation resistance.

https://www.sciencedirect.com/science/article/abs/pii/S0955221922004915