Metglas: Making EV motors smaller and more efficient!

-Hitachi Metals Develops Amorphous Alloy-

– 10% increase in cruising range with Metglas –

2022.09.15

EV motor new materials:

EVs and other “drive motor core materials”

There is a movement to replace conventional electrical steel sheets with new materials.

This is to “suppress the energy loss that increases as the motor rotates higher and improve efficiency.”

Request for higher motor speed:

In the world, “motor rotation is increasing” is progressing.

Current EV:

The number of revolutions reaches about 20,000 rpm at most.

Motor output is determined by the product of torque and rotation speed.

Torque is proportional to the volume of the motor.

In order to “increase output while miniaturizing the motor”, high rotation is essential.

How to achieve high rpm:

This is done by thinning the electromagnetic steel sheets of the motor.

In order to speed up the motor,

It is essential to “reduce the iron loss that increases with the increase in rotation speed”.

Prevention of iron loss due to eddy currents:

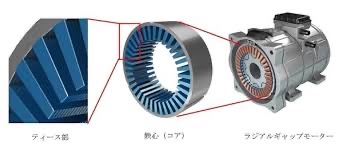

-Electromagnetic steel sheets that make up the motor core-

An eddy current flows in the thickness direction of each magnetic steel sheet.

The thicker the magnetic steel sheet, the greater the iron loss due to eddy currents.

The current mainstream is to reduce iron loss by thinning the thickness.

Thinning of electrical steel sheets:

“Electromagnetic steel sheets used in EV drive motors”

With the increase in rotation speed, sheet thickness has been reduced from 0.35mm to 0.25mm.

but,

In the area of high rotation over 20,000 rpm, it is necessary to make the plate even thinner.

There is a view that “it will be difficult to deal with this with electrical steel sheets.”

Hitachi Metals

Tohoku Magnet Institute (TMI)

Hitachi Metals and TMI

We have developed a motor core material that can reduce iron loss compared to electromagnetic steel sheets.

Currently, we are trying to put it to practical use in drive motors.

Hitachi Metals

amorphous alloy

Hitachi Metals’ amorphous alloy is approaching adoption.

Hitachi Metals has developed an iron (Fe)-based amorphous alloy called “Metglas” (Fig. 2).

General Manager of Power Electronics Division

Masaru Suzuki

“We are on track with a step-by-step approval process” toward mass production.

Amorphous alloy “Metglas”:

The biggest feature is that the iron loss can be reduced to less than 1/10 of the electromagnetic steel sheet.

Structure and Thinness Features:

Ordinary metal materials have a crystalline structure, and the atomic arrangement is regular.

However, amorphous alloys lack regularity in atomic arrangement (Fig. 3).

Because it “rapidly cools and solidifies before forming a crystal structure,” it can be made very thin without rolling.

Thinness of amorphous alloy:

“Nominal thickness is 0.025mm”.

This is “less than 1/10 of the electromagnetic steel sheet used for drive motor cores.”

Proper use of amorphous alloys:

When amorphous alloy is used only for the teeth of the stator,

Both when used for the entire stator,

It is now possible to respond to customer requests (Fig. 4).

Performance comparison of “Metglas”:

Prototype motor actual measurement test results:

If the entire stator is made of “Metglas”,

Range up to 8000rpm:

Efficiency is improved by about 3% and loss is halved compared to electromagnetic steel sheets in the high rotation range.

Range from 8000rpm to 20,000rpm:

A maximum efficiency improvement of 8% was confirmed in the simulation.

If the motor output and battery capacity are the same:

The cruising range on a full charge can be extended by the efficiency improvement.

Nikkei Cross Tech (xTECH)

https://xtech.nikkei.com/atcl/nxt/column/18/00001/07163/

Metglas : rendre les moteurs de véhicules électriques plus petits et plus efficaces !

-Hitachi Metals développe un alliage amorphe-

– Augmentation de 10% de l’autonomie de croisière avec Metglas –

2022.09.15

Nouveaux matériaux pour moteur EV :

Véhicules électriques et autres “matériaux de base de moteur d’entraînement”

Il y a un mouvement pour remplacer les tôles d’acier électriques conventionnelles par de nouveaux matériaux.

Il s’agit de “supprimer la perte d’énergie qui augmente à mesure que le moteur tourne plus haut et d’améliorer l’efficacité”.

Demande d’augmentation de la vitesse du moteur :

Dans le monde, “la rotation du moteur augmente” progresse.

EV actuel :

La vitesse de rotation atteint environ 20 000 tr/min au maximum.

La puissance du moteur est déterminée par le produit du couple et de la vitesse de rotation.

Le couple est proportionnel au volume du moteur.

Afin “d’augmenter le rendement tout en miniaturisant le moteur”, une rotation élevée est indispensable.

Comment atteindre un régime élevé :

Cela se fait en amincissant les tôles d’acier électromagnétiques du moteur.

Pour accélérer le moteur,

Il est indispensable de “réduire les pertes fer qui augmentent avec l’augmentation de la vitesse de rotation”.

Prévention de la perte de fer due aux courants de Foucault :

-Tôles d’acier électromagnétiques qui composent le noyau du moteur-

Un courant de Foucault circule dans le sens de l’épaisseur de chaque tôle d’acier magnétique.

Plus la tôle d’acier magnétique est épaisse, plus la perte de fer due aux courants de Foucault est importante.

Le courant dominant actuel est de réduire la perte de fer en amincissant l’épaisseur.

Amincissement des tôles électriques :

“Tôles d’acier électromagnétiques utilisées dans les moteurs d’entraînement EV”

Avec l’augmentation de la vitesse de rotation, l’épaisseur de la tôle a été réduite de 0,35 mm à 0,25 mm.

mais,

Dans le domaine des fortes rotations supérieures à 20 000 tr/min, il est nécessaire d’amincir encore le plateau.

Il y a une opinion selon laquelle “ il sera difficile de gérer cela avec des tôles d’acier électriques.”

Hitachi Métaux

Institut de l’aimant du Tohoku (TMI)

Hitachi Metals et TMI

Nous avons développé un matériau de noyau de moteur qui peut réduire la perte de fer par rapport aux tôles d’acier électromagnétiques.

Actuellement, nous essayons de le mettre en pratique dans les moteurs d’entraînement.

Hitachi Métaux

alliage amorphe

L’alliage amorphe d’Hitachi Metals est sur le point d’être adopté.

Hitachi Metals a développé un alliage amorphe à base de fer (Fe) appelé « Metglas » (Fig. 2).

Directeur Général de la Division Electronique de Puissance

Masaru Suzuki

“Nous sommes sur la bonne voie avec un processus d’approbation étape par étape” vers la production de masse.

Alliage amorphe “Metglas”:

La plus grande caractéristique est que la perte de fer peut être réduite à moins de 1/10 de la tôle d’acier électromagnétique.

Caractéristiques de structure et de finesse :

Les matériaux métalliques ordinaires ont une structure cristalline et l’arrangement atomique est régulier.

Cependant, les alliages amorphes manquent de régularité dans l’arrangement atomique (Fig. 3).

Parce qu’il “refroidit et se solidifie rapidement avant de former une structure cristalline”, il peut être rendu très mince sans rouler.

Finesse de l’alliage amorphe :

“L’épaisseur nominale est de 0,025 mm”.

C’est “moins de 1/10 de la tôle d’acier électromagnétique utilisée pour les noyaux des moteurs d’entraînement”.

Bon usage des alliages amorphes :

Lorsque l’alliage amorphe est utilisé uniquement pour les dents du stator,

Tant lorsqu’il est utilisé pour l’ensemble du stator,

Il est désormais possible de répondre aux demandes des clients (Fig. 4).

Comparaison des performances de “Metglas”:

Résultats des tests de mesure réels du moteur prototype :

Si tout le stator est en “Metglas”,

Gamme jusqu’à 8000 tr/min :

L’efficacité est améliorée d’environ 3% et la perte est divisée par deux par rapport aux tôles d’acier électromagnétiques dans la plage de rotation élevée.

Plage de 8 000 tr/min à 20 000 tr/min :

Une amélioration maximale de l’efficacité de 8 % a été confirmée dans la simulation.

Si la puissance du moteur et la capacité de la batterie sont identiques :

La plage de croisière sur une charge complète peut être étendue par l’amélioration de l’efficacité.

Nikkei CrossTech (xTECH)

Metglas: E-Motoren kleiner und effizienter machen!

-Hitachi Metals entwickelt amorphe Legierung-

– 10 % mehr Reichweite mit Metglas –

2022.09.15

Neue Materialien für EV-Motoren:

Elektrofahrzeuge und andere „Kernmaterialien für Antriebsmotoren“

Es gibt eine Bewegung, herkömmliche Elektrobleche durch neue Materialien zu ersetzen.

Dies dient dazu, “den Energieverlust zu unterdrücken, der zunimmt, wenn der Motor höher dreht, und die Effizienz zu verbessern”.

Wunsch nach höherer Motordrehzahl:

In der Welt schreitet die “Motorrotation zu” voran.

Aktueller EV:

Die Drehzahl erreicht höchstens etwa 20.000 U/min.

Die Motorleistung wird durch das Produkt aus Drehmoment und Drehzahl bestimmt.

Das Drehmoment ist proportional zum Volumen des Motors.

Um “die Leistung zu steigern und gleichzeitig den Motor zu miniaturisieren”, ist eine hohe Rotation unerlässlich.

So erreichen Sie hohe Drehzahlen:

Dies erfolgt durch Ausdünnen der elektromagnetischen Stahlbleche des Motors.

Um den Motor zu beschleunigen,

Es gelte, „den mit steigender Drehzahl steigenden Eisenverlust zu reduzieren“.

Vermeidung von Eisenverlusten durch Wirbelströme:

-Elektromagnetische Stahlbleche, aus denen der Motorkern besteht-

Ein Wirbelstrom fließt in der Dickenrichtung jedes magnetischen Stahlblechs.

Je dicker das Magnetstahlblech ist, desto größer sind die Eisenverluste durch Wirbelströme.

Der derzeitige Mainstream besteht darin, den Eisenverlust durch Verdünnen der Dicke zu reduzieren.

Dünnen von Elektroblechen:

“Elektromagnetische Stahlbleche, die in Antriebsmotoren von Elektrofahrzeugen verwendet werden”

Mit der Erhöhung der Rotationsgeschwindigkeit wurde die Blechdicke von 0,35 mm auf 0,25 mm reduziert.

aber,

Im Bereich hoher Drehzahlen über 20.000 U/min ist es notwendig, die Platte noch dünner zu machen.

Es wird die Ansicht vertreten, „dass dies bei Elektroblechen schwierig zu bewältigen sein wird.“

Hitachi-Metalle

Tohoku Magnet Institute (TMI)

Hitachi Metals und TMI

Wir haben ein Motorkernmaterial entwickelt, das den Eisenverlust im Vergleich zu elektromagnetischen Stahlblechen reduzieren kann.

Derzeit versuchen wir, es in Antriebsmotoren praktisch einzusetzen.

Hitachi-Metalle

amorphe Legierung

Die amorphe Legierung von Hitachi Metals steht kurz vor der Einführung.

Hitachi Metals hat eine auf Eisen (Fe) basierende amorphe Legierung namens „Metglas“ entwickelt (Bild 2).

General Manager des Geschäftsbereichs Leistungselektronik

Masaru Suzuki

„Wir sind mit einem schrittweisen Zulassungsprozess auf dem richtigen Weg“ in Richtung Massenproduktion.

Amorphe Legierung “Metglas”:

Das größte Merkmal ist, dass der Eisenverlust auf weniger als 1/10 des elektromagnetischen Stahlblechs reduziert werden kann.

Struktur- und Dünnheitsmerkmale:

Gewöhnliche Metallmaterialien haben eine kristalline Struktur und die Atomanordnung ist regelmäßig.

Amorphen Legierungen mangelt es jedoch an Regelmäßigkeit in der atomaren Anordnung (Abb. 3).

Da es “schnell abkühlt und sich verfestigt, bevor es eine Kristallstruktur bildet”, kann es ohne Walzen sehr dünn gemacht werden.

Dünnheit der amorphen Legierung:

“Die Nenndicke beträgt 0,025 mm”.

Dies ist “weniger als 1/10 des elektromagnetischen Stahlblechs, das für Antriebsmotorkerne verwendet wird”.

Richtige Verwendung von amorphen Legierungen:

Wenn eine amorphe Legierung nur für die Zähne des Stators verwendet wird,

Sowohl bei Verwendung für den gesamten Stator,

Auf Kundenanfragen kann nun reagiert werden (Abb. 4).

Leistungsvergleich von „Metglas“:

Testergebnisse der tatsächlichen Messung des Prototypmotors:

Wenn der gesamte Stator aus “Metglas” besteht,

Bereich bis 8000 U/min:

Der Wirkungsgrad verbessert sich um ca. 3 % und die Verluste halbieren sich im Vergleich zu elektromagnetischen Stahlblechen im hohen Drehzahlbereich.

Bereich von 8000 U/min bis 20.000 U/min:

In der Simulation wurde eine maximale Effizienzsteigerung von 8 % bestätigt.

Bei gleicher Motorleistung und Akkukapazität:

Die Reichweite bei voller Ladung kann durch die Effizienzsteigerung verlängert werden.

Nikkei Cross Tech (xTECH)

Hitachi Develops Higher-Efficiency Motor Technology Using Amorphous Magnetic Metal from Subsidiary MetGlas

– Magnetics Magazine

Hitachi Metals reports that

it has made an important advancement in the use of amorphous magnetic metal for cost-effectively manufacturing electric motors,

a development that could bode well for improving the energy efficiency of electric vehicles, industrial equipment and electrical appliances.

Using specialized amorphous metal from its subsidiary Metglas to form the motor teeth,

Hitachi released data demonstrating a four to five-fold reduction in core loss than experienced in a comparable motor with standard magnetic steel sheet teeth –

and has applied this to a new design that it says can be economically mass produced.