半導體材料製造商:12家日本公司合作!

– 加速發展半導體材料 –

日本

半導體材料製造商

十二家日本半導體材料製造商將加快先進半導體封裝材料的開發。

聯合研發將於2022年開始。

半導體材料份額:

日本在全球的半導體材料份額為 56%。

它在世界上具有很強的競爭力。

多年積累的知識和訣竅是必不可少的。

“新進入先進半導體材料開發的障礙”很高。

財團“JOINT2”:

主要材料公司昭和電工材料將帶頭。

12家材料設備製造商將參加聯合體“JOINT2”。

昭和電工材料

東京大化工業,

大日本印刷株式會社

Ajinomoto Fine Techno 等

在尖端封裝中,除了“複雜的後處理”之外,“相關材料的數量”也增加了。

材料,

設備,

基板等

更重要的是把日本的技術結合起來。

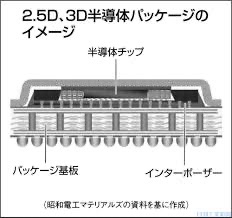

“3D實現”:

諸如“3D 安裝”之類的技術發展使製造過程複雜化。

通過減少半導體製造商的退貨數量來縮短開發週期。

提供後處理材料:

我們將共同開發和評估用於後半導體工藝的下一代封裝材料。

通過“在供應商之間整合技術”來構建製造流程。

目的是快速提供客戶要求的材料。

台積電 (TSMC)

我們英特爾

海外主要半導體製造商正專注於“開發3D貼裝技術”。

但,

挑戰在於“增加的技術複雜性和更長的開發和評估時間”。

昭和電工材料

導演阿部秀典

即使材料製造商自己開發材料,

“與其他半導體材料的兼容性差”

“不適用於設備製造過程”

有許多規格變更和投訴。

一家半導體製造商要求我們對其進行改造。

與日本材料供應商合作:

通過與相關材料供應商合作,創造產品和流程,

減少返工並加快開發評估。

昭和電工材料

包裝中心(川崎市)

製造設備被帶入新的無塵室。

尖端封裝開發將於 2023 年 3 月開始。

其投資金額、工程師人數、潔淨室面積均世界第一。

用於半導體後處理

開發下一代包裝材料

功能材料的試制,

電氣和物理分析評估,

熱翹曲模擬,

微觀結構驗證,

我們將繼續進行故障排除。

製造最先進的封裝:

在實現最先進的封裝方面存在共同的技術挑戰。

半導體的高集成度:

隨著半導體變得更加高度集成,將電信號傳輸到芯片的電極密度將會增加。

實現多個芯片:

有必要開發可以安裝不同芯片的大板。

開發成果公佈:

2022年6月,公佈了以下結果。

“凸塊的小型化(突出連接電極)”

“佈線的小型化”

“大封裝基板面積”

凸點鍵合技術:

其上安裝有多個芯片的中介層與封裝基板電連接。

將凸塊直徑減小到 10µm。

連接間距寬度為 20 μm 的精細電極。

我們已經驗證它可以傳輸四倍於當前半導體封裝的信號。

佈線小型化:

在樹脂中介層上製作了寬度為 1.5 µm 的細銅佈線。

與目前使用矽中介層的技術相比,

經證實,可以以低成本產生相同或更好的性能。

基材放大 3 倍:

我們製作並驗證了“三倍放大基板”,以便“可以在其上放置多個半導體和組件”。

未來計劃建立相關材料專利網絡。

台積電日本

3DIC研發中心

包括昭和電工材料,

許多參與 JOINT2 的供應商向 3DIC 提供材料和設備。

匯聚前沿供應商:

在日本建立供應商聯合開發體系。

未來,計劃是吸引外國主要半導體製造商進入日本。

日經交叉科技 (xTECH)

https://xtech.nikkei.com/atcl/nxt/column/18/00001/07165/

Fabrikanten van halfgeleidermateriaal: 12 Japanse bedrijven werken samen!

– Versnelling van de ontwikkeling van halfgeleidermaterialen –

Japan

Fabrikant van halfgeleidermateriaal

Twaalf Japanse fabrikanten van halfgeleidermaterialen zullen de ontwikkeling van geavanceerde halfgeleiderverpakkingsmaterialen versnellen.

Gezamenlijk onderzoek en ontwikkeling starten in 2022.

Aandeel halfgeleidermaterialen:

Het wereldwijde aandeel van Japan in halfgeleidermaterialen is 56%.

Het is zeer concurrerend in de wereld.

Het is essentieel om gedurende vele jaren kennis en knowhow op te bouwen.

“De drempels voor nieuwe toegang tot de ontwikkeling van geavanceerde halfgeleidermaterialen” zijn hoog.

Consortium “JOINT2”:

Showa Denko Materials, een groot materiaalbedrijf, zal het voortouw nemen.

12 materiaal- en apparatuurfabrikanten zullen deelnemen aan het consortium “JOINT2”.

Showa Denko-materialen

Tokio Ohka Kogyo,

Dai Nippon Printing Co., Ltd.

Ajinomoto Fijne Techno, enz.

In het hypermoderne pakket neemt naast “gecompliceerde nabewerking” ook “het aantal gerelateerde materialen” toe.

materiaal,

Apparaat,

ondergrond, enz.

Het is belangrijker om Japanse technologie bij elkaar te brengen.

“3D-implementatie”:

Technologische evolutie zoals “3D-montage” bemoeilijkt het productieproces.

Verkort de ontwikkelingsperiode door het aantal geretourneerde producten van halfgeleiderfabrikanten te verminderen.

Aanleveren van post-process materialen:

We zullen gezamenlijk de volgende generatie verpakkingsmaterialen ontwikkelen en evalueren die worden gebruikt in het post-halfgeleiderproces.

Bouw een productieproces door “technologie samen te brengen tussen leveranciers.”

Het doel is om de door klanten gevraagde materialen snel te kunnen leveren.

Taiwan halfgeleiderproductie (TSMC)

ons informatie

Grote overzeese halfgeleiderfabrikanten richten zich op “ontwikkeling van 3D-montagetechnologie”.

maar,

De uitdaging is “verhoogde technische complexiteit en langere ontwikkelings- en evaluatietijden.”

Showa Denko-materialen

Regisseur Hidenori Abe

Zelfs als een materiaalfabrikant zelf materialen ontwikkelt,

“Slechte compatibiliteit met andere halfgeleidermaterialen”

“Niet van toepassing op het fabricageproces van het apparaat”

Er zijn veel specificatiewijzigingen en klachten.

Een halfgeleiderfabrikant vroeg ons om het opnieuw te maken.

Samenwerking met Japanse materiaalleveranciers:

Door samen te werken met gerelateerde materiaalleveranciers en producten en processen te creëren,

Verminder herwerk en versnel de ontwikkelingsevaluatie.

Showa Denko-materialen

Pakketcentrum (Kawasaki Stad)

De productieapparatuur werd in de nieuwe cleanroom gebracht.

De geavanceerde pakketontwikkeling begint in maart 2023.

Het heeft ‘s werelds grootste schaal in termen van investeringsbedrag, aantal ingenieurs en cleanroom-oppervlak.

Voor nabewerking van halfgeleiders

Ontwikkeling van verpakkingsmaterialen van de volgende generatie

Proefproductie van functionele materialen,

Evaluatie van elektrische en fysische analyse,

thermische kromtrekking simulatie,

microstructurele verificatie,

We gaan verder met het oplossen van problemen.

Fabricage van state-of-the-art pakketten:

Er zijn gemeenschappelijke technische uitdagingen bij het realiseren van state-of-the-art pakketten.

Hoge integratie van halfgeleiders:

Naarmate halfgeleiders sterker worden geïntegreerd, zal de dichtheid van elektroden die elektrische signalen naar chips sturen, toenemen.

Meerdere chips implementeren:

Het is noodzakelijk om een groot bord te ontwikkelen waarop verschillende chips kunnen worden gemonteerd.

Publicatie van ontwikkelingsresultaten:

In juni 2022 werden de volgende resultaten bekend gemaakt.

“Miniaturisatie van oneffenheden (uitstekende aansluitelektroden)”

“Miniaturisatie van bedrading”

“Groot pakket substraatoppervlak”

Bump bonding technologie:

Een interposer waarop meerdere chips zijn gemonteerd en een pakketsubstraat elektrisch zijn verbonden.

Vermindering van de bultdiameter tot 10 µm.

Sluit fijne elektroden aan met een steekbreedte van 20 µm.

We hebben geverifieerd dat het vier keer zoveel signalen kan verzenden als de huidige halfgeleiderpakketten.

Miniaturisatie van bedrading:

Een fijne koperen bedrading met een breedte van 1,5 µm werd gefabriceerd op een tussenlaag van hars.

Vergeleken met de huidige technologie die gebruikmaakt van een tussenlaag van silicium,

Er werd geverifieerd dat dezelfde of betere prestaties tegen lage kosten konden worden geproduceerd.

Substraat 3x vergroot:

We hebben een “drievoudig vergroot substraat” geproduceerd en geverifieerd, zodat “meerdere halfgeleiders en componenten erop kunnen worden geplaatst”.

Het is van plan om in de toekomst een octrooinetwerk op te bouwen voor verwante materialen.

TSMC Japan

3DIC R&D-centrum

inclusief Showa Denko-materialen,

Veel leveranciers die deelnemen aan JOINT2 leveren materialen en apparatuur aan 3DIC.

Geavanceerde leveranciers samenbrengen:

Creëer een gezamenlijk ontwikkelingssysteem voor leveranciers in Japan.

In de toekomst is het de bedoeling om buitenlandse grote halfgeleiderfabrikanten naar Japan te halen.

Nikkei Cross Tech (xTECH)

Hersteller von Halbleitermaterialien: 12 japanische Unternehmen kooperieren!

– Beschleunigung der Entwicklung von Halbleitermaterialien –

Japan

Hersteller von Halbleitermaterialien

Zwölf japanische Hersteller von Halbleitermaterialien werden die Entwicklung fortschrittlicher Materialien für Halbleitergehäuse beschleunigen.

Die gemeinsame Forschung und Entwicklung startet 2022.

Anteil Halbleitermaterialien:

Japans weltweiter Anteil an Halbleitermaterialien beträgt 56 %.

Es ist weltweit sehr wettbewerbsfähig.

Der Aufbau von Wissen und Know-how über viele Jahre ist unabdingbar.

Die „Barrieren für den Einstieg in die Entwicklung fortschrittlicher Halbleitermaterialien“ seien hoch.

Konsortium “JOINT2”:

Showa Denko Materials, ein großes Materialunternehmen, wird die Führung übernehmen.

12 Material- und Gerätehersteller beteiligen sich am Konsortium „JOINT2“.

Showa Denko-Materialien

Tokio Ohka Kogyo,

Dai Nippon Printing Co., Ltd.

Ajinomoto Feiner Techno usw.

Im innovativen Paket steigt neben der „komplizierten Nachbearbeitung“ auch „die Anzahl der verwandten Materialien“.

Material,

Gerät,

Substrat usw.

Es ist wichtiger, japanische Technologie zusammenzubringen.

“3D-Umsetzung”:

Technologische Weiterentwicklungen wie die „3D-Montage“ verkomplizieren den Fertigungsprozess.

Verkürzen Sie die Entwicklungszeit, indem Sie die Anzahl der Rücksendungen von Halbleiterherstellern reduzieren.

Bereitstellung von Nachbearbeitungsmaterialien:

Wir werden gemeinsam Verpackungsmaterialien der nächsten Generation entwickeln und evaluieren, die im Post-Halbleiter-Prozess verwendet werden.

Bauen Sie einen Fertigungsprozess auf, indem Sie „Technologie zwischen Lieferanten zusammenbringen“.

Ziel ist die schnelle Bereitstellung von Materialien, die von Kunden angefordert werden.

Taiwan Halbleiterherstellung (TSMC)

uns intel

Große ausländische Halbleiterhersteller konzentrieren sich auf die „Entwicklung der 3D-Montagetechnologie“.

aber,

Die Herausforderung sei „erhöhte technische Komplexität und längere Entwicklungs- und Evaluierungszeiten“.

Showa Denko-Materialien

Regisseur Hidenori Abe

Auch wenn ein Materialhersteller selbst Materialien entwickelt,

“Schlechte Kompatibilität mit anderen Halbleitermaterialien”

„Nicht anwendbar auf den Herstellungsprozess des Geräts“

Es gibt viele Spezifikationsänderungen und Beschwerden.

Ein Halbleiterhersteller hat uns gebeten, es neu zu machen.

Zusammenarbeit mit japanischen Materiallieferanten:

Durch die Zusammenarbeit mit verwandten Materiallieferanten und die Entwicklung von Produkten und Prozessen,

Reduzieren Sie Nacharbeiten und beschleunigen Sie die Entwicklungsbewertung.

Showa Denko-Materialien

Paketzentrum (Kawasaki City)

Die Fertigungsanlagen wurden in den neuen Reinraum gebracht.

Die hochmoderne Paketentwicklung beginnt im März 2023.

Es verfügt über die weltweit größte Größenordnung in Bezug auf Investitionssumme, Anzahl der Ingenieure und Reinraumfläche.

Für die Halbleiternachbearbeitung

Entwicklung von Verpackungsmaterialien der nächsten Generation

Versuchsproduktion von Funktionsmaterialien,

Auswertung der elektrischen und physikalischen Analyse,

thermische Verzugssimulation,

Mikrostrukturnachweis,

Wir werden mit der Fehlerbehebung fortfahren.

Herstellung modernster Verpackungen:

Es gibt gemeinsame technische Herausforderungen bei der Realisierung von State-of-the-Art-Paketen.

Hohe Integration von Halbleitern:

Mit zunehmender Integration von Halbleitern wird die Dichte der Elektroden, die elektrische Signale an Chips übertragen, erhöht.

Implementieren mehrerer Chips:

Es ist notwendig, eine große Platine zu entwickeln, die verschiedene Chips aufnehmen kann.

Veröffentlichung von Entwicklungsergebnissen:

Im Juni 2022 wurden die folgenden Ergebnisse bekannt gegeben.

„Miniaturisierung von Bumps (abstehende Anschlusselektroden)“

“Miniaturisierung der Verkabelung”

“Große Gehäusesubstratfläche”

Bump-Bonding-Technologie:

Ein Interposer, auf dem mehrere Chips montiert sind, und ein Gehäusesubstrat sind elektrisch verbunden.

Reduzierung des Bump-Durchmessers auf 10 µm.

Schließen Sie feine Elektroden mit einer Teilungsbreite von 20 µm an.

Wir haben nachgewiesen, dass es viermal so viele Signale übertragen kann wie aktuelle Halbleitergehäuse.

Miniaturisierung der Verdrahtung:

Auf einem Harzinterposer wurde eine feine Kupferverdrahtung mit einer Breite von 1,5 µm hergestellt.

Im Vergleich zur aktuellen Technologie, die einen Silizium-Interposer verwendet,

Es wurde verifiziert, dass die gleiche oder bessere Leistung zu niedrigen Kosten produziert werden konnte.

Substrat 3x vergrößert:

Wir haben ein “dreifach vergrößertes Substrat” hergestellt und verifiziert, damit “mehrere Halbleiter und Komponenten darauf platziert werden können”.

Es plant, in Zukunft ein Patentnetzwerk für verwandte Materialien aufzubauen.

TSMC Japan

3DIC Forschungs- und Entwicklungszentrum

einschließlich Showa Denko-Materialien,

Viele Lieferanten, die an JOINT2 teilnehmen, liefern Materialien und Ausrüstung an 3DIC.

Führende Anbieter zusammenbringen:

Schaffen Sie ein gemeinsames Entwicklungssystem für Lieferanten in Japan.

Für die Zukunft ist geplant, ausländische große Halbleiterhersteller nach Japan zu holen.

Nikkei Cross Tech (xTECH)